Client

Spécialiste des énergies marines renouvelables, ce client développe des fermes éoliennes flottantes et des centrales photovoltaïques offshore, soumises à des contraintes mécaniques extrêmes (houle, vents, courants). Son expertise couvre l’ingénierie des structures flottantes et l’ancrage. Face à l’essor des projets en mer profonde, la maîtrise des efforts dynamiques sur les lignes d’ancrage devient un enjeu critique pour la sécurité, la performance économique et le respect des normes sectorielles (DNV, IEC, API).

Problématique et challenges

Les lignes d’ancrage des structures flottantes subissent des charges cycliques complexes (traction, torsion, fatigue), accentuées par les mouvements de la houle et les variations de tension. Leur caractérisation précise est indispensable pour :

- Valider les modèles numériques (simulations FEM, analyses de fatigue) et réduire les incertitudes de conception.

- Optimiser le dimensionnement des câbles et chaînons, évitant ainsi un surcoût lié à la sur-spécification.

- Anticiper les risques de rupture ou de dégradation prématurée, notamment dans les zones de connexion (manilles, connecteurs).

- Respecter les exigences réglementaires, avec des données traçables pour les certifications (ex : DNV-ST-0119 pour les éoliennes flottantes).

Défis techniques rencontrés :

- Environnement hostile : corrosion, pression hydrostatique, accessibilité limitée pour l’instrumentation.

- Dynamique multi-axiale : mesure simultanée des efforts de traction, flexion et torsion.

- Intégration discrète : capteurs devant résister aux chocs sans perturber l’hydrodynamique des lignes.

- Acquisition synchrone : synchronisation des données avec les mouvements de la plateforme (via centrale inertielle).

Solution PM Instrumentation

PM Instrumentation a conçu une solution clé en main pour la mesure des efforts dynamiques, combinant :

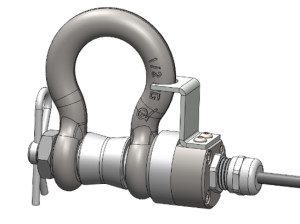

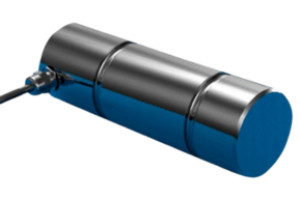

- Des capteurs de traction à jauges de contrainte immergeables (classe IP68), intégrés directement dans les chaînes d’ancrage critiques. Ces capteurs, calibrés en traction/compression, offrent une précision < 0,5 % et une résistance aux chocs (jusqu’à 50 g).

- Un système d’acquisition synchronisé (échantillonnage à 2 Hz). Les données collectées sont sauvegardées sur un enregistreur en surface, et transmises à un serveur distant via 4G.

- En complément, une plateforme logicielle à été mise à disposition des ingénieurs pour :

- La visualisation temps réel des efforts (courbes traction/temps, spectres de fatigue).

- Le téléchargement de jeux de données pour analyse et rééxploitation dans les outils de simulation.

- L’alerte en cas de dépassement de seuil (configurable selon les normes projet).

Points forts de l’architecture :

- Modularité : possibilité d'ajout / retrait de capteurs, prise en charge de capteurs complémentaires (inclinaison, vibrations, vent, etc...)

- Robustesse : matériaux compatibles eau de mer (acier inox 17-4PH, coffret protégé).

- Solution totalement autonome en énergie: capteurs et centrale d'acquisition alimentés en photovoltaïque

Résultats et bénéfices client

Grâce à cette solution, le client a pu :

- ✅ Réduire de 20 % les coûts de sur-dimensionnement des lignes d’ancrage en validant les hypothèses de charge par des données terrain.

- ✅ Diviser par 3 les temps d’essais en bassin en corrélant les mesures in situ avec les modèles numériques.

- ✅ Obtenir la certification DNV pour son système d’ancrage, avec un dossier technique renforcé par des données traçables.

- ✅ Anticiper les opérations de maintenance via l’analyse des cycles de fatigue, évitant les arrêts non planifiés.